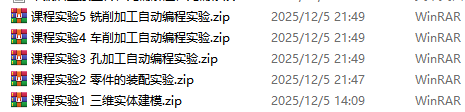

国开电大《机械CAD/CAM》形考实训答案实验1-5

机械CADCAM实验1-5成品下载:

上方支付后即可获取答案文件下载链接

课程实验1

三维实体建模(预备知识:第4章;权重10%;需辅导老师评阅)

试验目的:通过使用Creo Parametric软件,进行三维实体建模的实践,理解并掌握三维实体建模的方法。

旋转建模是让某一截面绕着一根转轴旋转,修改截面的形状与大小、旋转轴的位置,以生成不同特点的实体特征模型。在旋转建模的过程中必须指定所要旋转的截面、旋转轴、旋转方向和旋转角度等参数。

实现旋转建模的方法:单击“模型”选项卡中的“旋转”按钮Image。旋转建模操控面板如图4-24所示。

图4-24 旋转建模操控面板

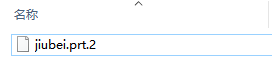

本次旋转建模将建立如图4-25所示酒杯模型。

(1)在Creo Parametric中单击“主页”选项卡中的“新建”按钮,弹出“新建零件”对话框,选择类型为“零件”,子类型为“实体”,修改名称为“xuanzhuan”,单击“确定”按钮。单击“文件”选项卡,选择“准备”选项中的“模型属性”,在弹出的“新建零件选项”对话框中单击“单位”右侧的“更改”选项,在弹窗中选择“毫米牛顿秒(mmNs)”,单击“设置”按钮,在弹窗中选择“解释尺寸”,单击“确认”按钮,最后单击“关闭”按钮即可完成模型单位的设置。

(2)单击“模型”选项卡中的“旋转”按钮,弹出如图4-24所示旋转建模操控面板,单击“放置”按钮,弹出“草绘”对话框,选择TOP平面作为草绘平面,其他接受系统的默认配置,进入草绘模式,生成草绘图形,如图4-26所示。使用样条曲线绘制命令,根据图上尺寸绘制第一个旋转截面,并在图形中心绘制中心线。完成草绘后单击“完成”按钮,结束二维平面绘制,生成三维图形(见图4-27)

图4-25 酒杯模型 图 4-26 生成草绘图形

图4-27 生成酒杯上半部

提示

在绘制草绘图形的过程中可以试着拖动控制点来手动改变图形,尺寸可以有偏差,只要得到较好的酒杯效果即可。

(3)生成三维模型后需要对旋转参数进行修改(见图4-28),确认后单击“确定”按钮完成三维建模(见图4-29)。

Image

图4-28 旋转建模参数确认

Image

图4-29 完成旋转建模后的酒杯模型上部

(4)为了完成整个酒杯零件的建立,需要对酒杯下半部分进行类似的旋转操作。具体步骤同酒杯上半部分的操作步骤,选择零件TOP平面作为草绘平面,如图4-30所示;草绘参考方向接受系统默认方向(见图4-31)。

Image

图4-30 选取零件TOP平面作为草绘平面 图4-31 草绘参考方向选择对话框(2)

(5)进入草绘平面后,绘制草绘图形(见图4-32),单击“确定”按钮,结束二维平面绘制,生成三维图形(见图4-33)

Image

图4-32 草绘去除材料轮廓

Image

图4-33 酒杯下半部分

(6)生成模型显示后,需要对旋转建模参数进行修改(见图4-34)。

Image

图4-34 对旋转建模参数的修改

(7)单击“确定”按钮完成零件的建立,完成的零件如图4-35所示。

Image

图4-35 完成的零件

课程实验2

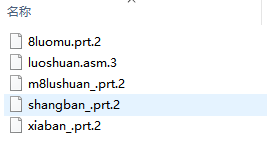

零件的装配实验(预备知识:第4章;权重10%;需辅导老师评阅)

试验目的: 通过使用Creo Parametric软件进行连接件的三维实体建模设计与装配建模的实践,进一步掌握实体建模方法,并理解和掌握装配建模及方法。

操作步骤如下。

(1)在“主页”选项卡中单击“新建”按钮,在“新建”对话框中选择“装配”和“设计”,在“文件名:”文本框内输入“lu-oshuan”,取消使用默认模板,如图4-99所示。

img4-99.png

图4-99 “新建”对话框

(2)单击“新建”对话框中的“确定”按钮进入“新文件选项”对话框,从中选择“inlbs_asm_design_abs”选项作为模板(见图4-100)。

img4-100.png

图4-100 “新文件选项”对话框

(3)单击“新文件选项”对话框中的“确定”按钮,完成新文件的创建并进入组件创建窗口(见图4-101)。

img4-101.png

图4-101 组件创建窗口

(4)单击“模型”选项卡中的组装按钮Image,弹出“打开”对话框,如图4-102所示。

img4-102.png

图4-102 “打开”对话框

(5)选择“xiaban_.prt”文件,单击“预览”按钮,可显示效果,如图4-103所示。

img4-103.png

图4-103 单击“预览”按钮

(6)单击“打开”按钮,可进入工作界面,如图4-104所示。系统将自动显示新零件在装配环境下的操控面板,如图4-105所示。

img4-104.png

图4-104 工作界面

Image

图4-105 操控面板

(7)在约束类型列表中设置“xiaban_.prt”零件的约束类型为“自动”(见图4-106)。

Image

图4-106 选择约束类型

(8)单击操控面板上的“确定”按钮,完成零件的初始放置,如图4-107所示,其中放置完成的零件将以默认灰色显示。

Image

图4-107 完成零件的初始放置

(9)再次单击“组装”按钮,打开同目录下的“shangban_.prt”文件(见图4-108)。

Image

图4-108 放置第二个零件

(10)单击“放置”选项卡,弹出如图4-109所示“放置”上拉菜单。

Image

图4-109 “放置”上拉菜单

(11)更改约束类型为“重合”,依次选择两个零件的上平面作为匹配对象,单击“反向”按钮(见图4-110)。

Image

图4-110 匹配放置零件(1)

(12)在“放置”上拉菜单中选择“新建约束”选项,创建一个新的约束,定义约束类型为“重合”,选择两个零件的孔内壁作为要插入的面(见图4-111)。

Image

图4-111 匹配放置零件(2)

(13)单击“组装”按钮,打开同目录下的“m8luoshuan_.prt”文件(见图4-112)。

Image

图4-112 匹配放置零件(3)

(14)根据上述方法添加匹配,选择方台(shangban_.prt零件)上平面及螺母帽(m8luoshuan_.prt零件)下平面作为匹配平面(见图4-113)。

Image

图4-113 匹配约束(1)

(15)添加新约束为“重合”,选择螺栓杆及方台中孔两个圆弧平面为插入平面(见图4-114)。

Image

图4-114 匹配约束(2)

(16)单击“文件”选项卡中的“保存”按钮,保存装配结果。

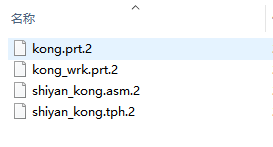

课程实验3

孔加工自动编程实验(预备知识:第7章;权重10%;需辅导老师评阅)

试验目的: 通过使用Creo Parametric软件,进行点位加工自动编程的实践,理解并掌握点位加工自动编程方法。

提示

传统的机械加工需要有工件图纸和工件毛坯。在Creo Parametric中,工件是三维的,即参照模型;工件毛坯即工件模型。

参照模型是所有NC加工的基础,在NC加工前就要确定好参照模型。使用参照模型是在其上选取特征、曲面和边作为建立刀具轨迹的参照。

工件模型在Creo Parametric中是可选的。它可以像参照模型一样,在NC加工前确定好,也可以在NC界面下创建。

1.创建数控加工文件

在系统菜单中依次选择“制造”“NC装配”组件,定义文件名称为“shiyan_kong”,取消勾选默认模板,在模板对话框中选择“mmns_mfg_nc_abs”选项,单击“确定”按钮进入加工制造模块。

2.创建参照模型

(1)导入参照模型。在“制造”选项卡中单击“参考模型”按钮Image下拉菜单中的“组装参考模型”选项,在“打开”对话框中选择文件“kong.prt”,单击“打开”按钮导入参照模型。

(2)装配参照模型。在“元件放置”操作界面的“参照”下拉菜单中选择“默认”选项Image。此时操控板上状态后面显示为完全约束。单击装配操控板上Image按钮,在弹出的“创建参照模型”对话框中默认同一模型选项,单击“确定”完成参照模型的装配(见图7-29)。

img7-29.png

图7-29 装配参照模型

3.创建工件模型

在“制造”选项卡中单击“工件”按钮Image下拉菜单中的“自动工件”选项,在“创建自动工件”操作界面中可以选择矩形截面和圆形截面的工件类型,在如图7-30所示截面中可以调整工件尺寸。完成工件创建后单击“确定”按钮。

img7-30.png

图7-30 创建的工件模型

4.创建钻孔组

(1)在“制造”选项卡中单击“钻孔组”按钮Image,系统弹出如图7-31所示“钻孔组”对话框,在“定义”选项卡中可以选取所钻孔轴,在“属性”选项卡中可以编辑钻孔组名称,默认名称为“DRILL_GROUP_1”(见图7-32)。

img7-3132.png

图7-31 “钻孔组”对话框(1) 图7-32 “钻孔组”对话框(2)

(2)在“定义”选项卡中选择“各个轴”选项(见图7-33),随后在零件图中选中工件中心位置的A_16轴作为第一步骤中加工的孔,被选中的轴会高亮显示,如图7-34所示。完成后单击“确定”按钮完成操作。

img7-3334.png

图7-33 “钻孔组”对话框(3) 图7-34 选择A_16轴

提示

此处所指轴为所钻孔的中心线。

(3)在“制造”选项卡中单击“钻孔组”按钮Image,在“定义”选项卡中选择“阵列轴”选项,选取中间的1个环形孔,即可将6个孔全部选中(见图7-35)。定义名称为“DRILL_GROUP_2”。单击“确定”按钮完成创建。

img7-35.png

图7-35 选择阵列孔图

(4)创建最外面4个孔的钻孔组,在如图7-36所示“定义”选项卡中选择“规则:曲面”选项,单击工件上表面。随后在“定义”选项卡中选择“排除的轴”选项,按住Ctrl键选取不属于加工组DRILL_GROUP_3的孔(见图7-37),单击“确定”后完成创建。

Image

图7-36 曲面选项卡

Image

图7-37 选择“排除的轴”

提示

上述为通过选取孔所在曲面创建钻孔组的方法。

5.操作设置

在“制造”选项卡中单击“工作中心”按钮Image下拉菜单中的“铣削”选项,在系统弹出的“铣削工作中心”对话框中的“刀具”选项卡单击“刀具...”按钮,分别建立名称为“T0001”“T0002”“T0003”的基本钻头,刀具直径分别为40mm、25mm、47mm,如图7-38所示。单击“应用”按钮可完成刀具录入,单击“确定”按钮结束刀具创建界面。

Image

图7-38 建立刀具

在“制造”选项卡中选择“操作”按钮Image,在系统弹出的界面中单击“基准”按钮Image下拉菜单中的“坐标系”按钮Image。在弹出的“坐标系”对话框中的“参考”选框内选择工件图的上表面、FRONT平面、RIGHT平面,在“方向”选项卡中将Z轴调整为垂直于工件上表面。确定后单击操控面板右侧的“退出暂停模式”按钮,继续使用此工具。在操控面板中单击“间隙”按钮,在下拉菜单中的“类型”选项里选择“平面”,“参考”选框内选择工件上表面,“值”选框内填写“20”。在系统弹出的界面中单击“坐标系”按钮 Image,选择前步新建坐标系。最后单击“确定”按钮完成创建。

提示

操作设置包括机床设置、定义工件坐标系、定义退刀面等。操作是指加工过程中的某个工艺内容,操作主要由一台机床完成。只有参照模型和工件模型装配在一起才能进行操作加工。

6.创建钻削NC序列

(1)在“铣削”选项卡中单击“啄钻”按钮下拉菜单中的“深”选项,在弹出的“钻孔”工作面板中进行如下操作。

在“刀具”选框内选择T0001刀具,单击“参考”按钮,在其下拉菜单中“孔”选框内选择“DRILL_GROUP_1”,最后单击“确定”按钮完成此步创建。

在“刀具”选框内选择T0002刀具,单击“参考”按钮,在其下拉菜单中“孔”选框内选择“DRILL_GROUP_2”,最后单击“确定”按钮完成此步创建。

在“刀具”选框内选择T0003刀具,单击“参考”按钮,在其下拉菜单中“孔”选框内选择“DRILL_GROUP_3”,最后单击“确定”按钮完成此步创建。

设置完成后模型树如图7-39所示。

Image

图7-39 模型树

(2)在模型树中右键单击“1.钻孔1[OP010]”项目,在弹窗中单击“播放路径”按钮Image,即可弹出“播放路径”对话框,单击“播放”按钮即可进行刀具演示路径。单击“CL数据”即可查看刀具编程信息。依次对“2.钻孔2[OP010]”和“3.钻孔3[OP010]”进行上述操作。图7-40~图7-42为刀具钻孔演示图。

img7-40.png

图7-40 DRILL_GROUP_1的演示图

Image

图7-41 DRILL_GROUP_2的演示图

Image

图7-42 DRILL_GROUP_3的演示图

课程实验4

车削加工自动编程实验(预备知识:第7章;权重10%;需辅导老师评阅)

数控车削加工包括内外圆柱面的车削加工、端面车削加工、钻孔加工、螺纹加工、复杂外形轮廓回转面的车削加工等。

车削刀具的种类有很多,数控车削加工一般使用标准的机夹可转位刀具。其类型有外圆刀具、外螺纹刀具、内圆刀具、内螺纹刀具、切断刀具、孔加工刀具(包括中心钻头、镗刀、丝锥等)。

数控车刀的选择原则:一次连续加工的表面尽可能多;在切削过程中刀具不能和工件发生干涉;有利于提高加工效率和加工表面质量;有合理的刀具强度和寿命。

7.4.1 轮廓车削

轮廓车削主要是针对回转体零件的外形轮廓所使用的一种加工方法。加工时刀具沿着用户指定的轮廓一次走刀完成所有轮廓的加工。因此,该车削加工方式一般用于精车加工,但在切削余量不大的情况下也可以用于粗车加工。其数控车削加工编程包括三维建模(或已有模型导入)、机床设置、工艺参数设置及加工仿真等过程,最终自动编制出数控车床的NC代码文件。

本节介绍的车削数控编程的零件图尺寸如图7-43所示,车削数控编程的零件三维模型如图7-44所示。

img7-43.png

图7-43 车削数控编程的零件图尺寸

img7-44.png

图7-44 车削数控编程的零件三维模型

1.建立数控加工文件并装配工件模型

(1)在Creo Parametric中的“文件”选项卡中单击“新建”按钮,然后在“类型”列表里选择“制造”,子类型选择“NC装配”,输入加工文件名“mfg0001”后,取消勾选使用默认模板,选择“mmns_mfg_nc_abs”模板,单击“确定”按钮进入制造模式。

在“制造”选项卡中单击“参考模型”按钮Image中的“组装参考模型”选项,在弹出的对话框中选择chexue.prt文件后单击“确定”按钮。在原件放置下拉菜单中选择“默认”选项后,单击“确定”按钮完成放置(见图7-45)。

img7-45.png

图7-45 装配参照模型

(2)在“制造”选项卡中单击“工件”按钮Image下拉菜单中的“自动工件”选项,单击“回转体”按钮Image并单击“基准”按钮Image下拉菜单中的“坐标系”按钮Image,按住Ctrl键的同时,在弹出的“坐标系”对话框中“原点”选项卡内的“参考”选框内选择零件的大端面、NC_ASM_FRONT、NC_ASM_RIGHT,在“方向”选项卡内调整Z轴方向为垂直于大端面,单击“确定”按钮完成坐标系ACS0的建立。此时在“创建自动工件”界面单击“确定”按钮完成创建(见图7-46)。其中半透明部分是要切削掉的部分,而实体部分是保留的工件实体。

img7-46.png

图7-46创建工件模型

2.操作设置

(1)机床设置。在“制造”选项卡中单击“工作中心”按钮Image下拉菜单中的“车床”选项,系统弹出“车床工作中心”对话框,如图7-47所示。单击“刀具”选项卡中的“转塔1”按钮,系统弹出“刀具设定”对话框,如图7-48所示,在设置好刀具参数后单击“应用”按钮保存刀具信息,单击“确定”按钮完成刀具创建。

Image

图7-47 “车床工作中心”对话框 图7-48 “刀具设定”对话框

(2)定义工件坐标系和退刀面。在“制造”选项卡中单击“操作”按钮Image,在“操作”界面里单击“基准”按钮Image下拉菜单中的“坐标系”按钮Image,按住Ctrl键的同时,在系统弹出的“坐标系”对话框中“原点”选项卡内的“参考”选框内选择零件的小端工件平面、NC_ASM_FRONT、NC_ASM_RIGHT,在“方向”选项卡内调整Z轴方向与坐标系ACS0相反,单击“确定”按钮完成坐标系ACS2的建立。在操作界面的坐标系选框内选择ACS2系,单击“间隙”按钮,在下拉菜单中“类型”选框内选择“平面”,在“参考”选框内选择零件的小端工件平面,“值”选框内填写“20”。完成设置后单击“确定”按钮结束操作(见图7-49)。

Image

图7-49 定义工件坐标系和退刀面

3.工艺参数设置

(1)设置车削路径。在“车削”选项卡中单击“车削轮廓”按钮Image,在三维工件图中选定车削路径及起点终点(见图7-50),完成后单击“确定”按钮结束操作。

img7-50.png

图7-50 车削轮廓设置

(2)设置加工过程参数。在“车削”选项卡中单击“区域车削”按钮Image,车削参数设置如图7-51所示,在“刀具”选框内选择前述创建的T0001刀具,在坐标系选框内选择ACS2坐标系,单击“刀具运动”按钮,单击“区域车削”,系统将弹出“区域车削”对话框,在“车削轮廓”选框内选择前述创建的“车削轮廓1”,并在工件图中操作起点、终点处的紫色箭头以调整进退刀位置,如图7-52所示。区域设置完成后单击“确定”按钮,最后单击 Image按钮结束设置。

Image

图7-51 车削参数设置

Image

图7-52 进退刀位置设置

(3)加工过程演示。在模型树中右键单击“区域车削1”选项,在弹窗中选择播放路径按钮Image,如图7-53所示。系统弹出“播放路径”对话框,如图7-54所示,单击按钮 Image可观看车削过程动画,并可在“CL数据”框内查看刀具运动的CL代码。

Image

图7-53 选择播放路径按钮

Image

图7-54 “播放路径”对话框(1)

提示

CL文件即刀位数据文件。

在“播放路径”窗口选中CL数据代码后单击“文件”下拉菜单即可对CL代码进行输出与保存,如图7-55所示。

Image

图7-55 输出与保存CL代码(1)

7.4.2 螺纹车削

螺纹车削主要是针对回转体零件上的螺纹特征所使用的一种加工方法,它可以用来加工回转体零件上的“盲的”或“通的”内螺纹和外螺纹。螺纹车削必须指定刀具运动的一条单线(对于外螺纹,此线必须与外径相应;对于内螺纹,此线必须与内径相应),但不需要定义切削扩展方向。

Creo Parametric中螺纹车削加工NC序列的创建(仅以外螺纹为例)操作如下。

(1)单击“车削”选项下的“螺纹车削”按钮Image(见图7-56)。

Image

图7-56 车削选项卡

(2)系统打开如图7-57所示螺纹设置界面,在“参考”下拉菜单中选取车削轮廓(如选取“车削轮廓1”作为车削螺纹的轮廓),在“参数”下拉菜单中进行相关参数的设置,如图7-58所示,单击编辑加工参数按钮Image,系统弹出编辑对话框,可进行参数设置,如图7-59所示。编辑好后单击“确定”按钮,最后单击 Image按钮完成设置。

Image

图7-57 螺纹设置界面

Image

图7-58 “参数”下拉菜单

Image

图7-59 进行参数设置

(3)在“模型树”列表中右键单击新建的“2.螺纹车削1”项目,在弹窗中选取“播放路径”按钮Image,如图7-60所示。系统弹出“播放路径”对话框,如图7-61所示,单击按钮 Image可观看车削过程动画,并可在“CL数据”框内查看刀具运动的CL代码。

Image

图7-60选取“播放路径”按钮 图7-61“播放路径”对话框(2)

7.4.3 区域车削

1.创建NC加工文件

在Creo Parametric中的“文件”选项卡中单击“新建”按钮,然后在“类型”列表里选择“制造”,子类型选择“NC装配”,输入加工文件名“mfg0002”后,取消勾选,使用默认模板,单击“确定”后选择“mmns_mfg_nc_abs”模板,单击“确定”按钮进入制造模式。

2.创建参照模型

在“制造”选项卡中单击“参考模型”按钮Image中的“组装参考模型”选项,在弹出的对话框中选择文件后单击“确定”按钮。原件放置下拉菜单中选择“默认”选项后,单击“确定”按钮完成放置(见图7-62)。

Image

图7-62 插入零部件

3.创建工件模型

在“制造”选项卡中单击“工件”按钮Image下拉菜单中的“自动工件”选项,单击“回转体”按钮Image,在“创建自动工件”界面单击“确定”按钮完成创建(见图7-63)。其中半透明部分是要切削掉的部分,实体部分是保留的工件实体。

Image

图7-63 创建工件

4.操作设置

(1)机床设置。在“制造”选项卡中单击“工作中心”按钮Image下拉菜单中的“车床”选项,系统弹出“车床工作中心”对话框,如图7-64所示。单击“刀具”选项卡中的“转塔1”按钮,系统弹出“刀具设定”对话框,如图7-65所示,在设置好刀具参数后单击“应用”按钮保存刀具信息,单击“确定”按钮完成刀具创建。

Image

图7-64 “车床工作中心”对话框 图7-65 “刀具设定”对话框(1)

(2)操作设置。在“制造”选项卡中单击“操作”按钮Image,在“操作”界面里单击“基准”按钮Image下拉菜单中的“坐标系”按钮Image,按住Ctrl键的同时,在系统弹出的“坐标系”对话框中“原点”选项卡内的“参考”选框内选择零件右侧端面、NC_ASM_FRONT、NC_ASM_RIGHT,在“方向”选项卡内调整Z轴方向与端面垂直,单击“确定”按钮完成坐标系ACS1的建立。在操作界面的坐标系选框内选择ACS1坐标系,单击“间隙”按钮,如图7-66所示,在下拉菜单中“类型:”选框内选择“平面”,在“参考:”选框内选择零件的小端工件平面,“值:”选框内填写“20”。完成设置后单击“确定”按钮结束操作(见图7-67)。

Image

图7-66 “操作”设置界面

Image

图7-67 间隙设置

(3)车削路径设置。在“车削”选项卡中单击“车削轮廓”按钮Image,在“放置”下拉菜单中选取ACS1坐标系,在三维工件图中选定车削路径及起点终点(见图7-68),完成后单击“确定”按钮结束。

Image

图7-68 “车削轮廓”设置

(4)车削设置。在“车削”选项卡中单击“区域车削”按钮Image,设置界面如图7-69所示,在“刀具”选框内选择前述创建的T0001刀具,在坐标系选框内选择ACS1坐标系,单击“刀具运动”按钮,单击“区域车削”,系统将弹出“区域车削”对话框,在“车削轮廓”选框内选择前述创建的“车削轮廓1”,并在工件图中操作起点、终点处的紫色箭头以调整进退刀位置。区域设置完成后单击“确定”按钮,最后单击 Image按钮结束设置。

img7-69.png

图7-69 “区域车削”设置界面

4.播放路径

在模型树中右键单击“1.区域车削1”选项,在弹窗中单击“播放路径”按钮Image,如图7-70所示。系统弹出“播放路径”对话框,单击 Image按钮可观看车削过程动画,并可在“CL数据”框内查看刀具运动的CL代码,如图7-71所示。

Image

图7-70 单击“播放路径”按钮(1)

Image

图7-71 刀具运动的CL代码

在“播放路径”窗口选中CL数据代码后单击“文件”下拉菜单即可对CL代码进行输出与保存,如图7-72所示。

Image

图7-72 输出与保存CL代码(2)

课程实验5

铣削加工自动编程实验(预备知识:第7章;权重10%;需辅导老师评阅)

试验目的: 通过使用Creo Parametric软件进行铣削加工自动编程(端面铣削、钻孔、腔槽铣削、轮廓铣削)的实践,理解并掌握铣削加工自动编程方法。

1.新建加工文件

在“文件”选项卡中单击“新建”按钮Image,在弹出的“新建”对话框中的“类型”选项里选择“制造”,在“子类型”选项里选择“NC装配”,在“文件名”文本框内输入“mfg0001”,取消勾选“使用默认模板”,单击“确定”按钮完成创建(见图7-87)。在“新文件选项”对话框中的“模板”选框内选择“mmns_mfg_nc_abs”,单击“确定”按钮完成设置(见图7-88)。

img7-8788.png

图7-87 “新建”对话框 图7-88 “新文件选项”对话框

2.装配参照模型

(1)在“制造”选项卡中单击“参照模型”按钮Image的下拉菜单,选择“组装参照模型”选项。

(2)系统弹出对话框,选择“MFG0001.prt”,单击“确定”按钮。在“元件放置”界面中的“设置”下拉菜单中选择“默认”选项,单击“确定”按钮完成装配,元件放置界面如图7-89所示。

img7-89.png

图7-89 元件放置界面

3.创建工件模型

在“制造”选项卡中单击“工件”按钮Image的下拉菜单,选择“自动工件”选项,在“创建自动工件”界面单击“创建矩形工件”按钮,即可完成操作,建立的工件模型如图7-90所示。

img7-90.png

图7-90 建立的工件模型

4.添加铣削操作

在“制造”选项卡中单击“工作中心”按钮Image,在其下拉菜单中单击“铣削”选项,系统弹出“铣削工作中心”对话框,如图7-91所示,在“刀具”选项卡中单击“刀具...”按钮,系统弹出“刀具设定”对话框,如图7-92所示在“名称:”文本框内输入“T0001”作为刀具编号,设定好刀具尺寸后单击“应用”按钮保存刀具设置,单击“确定”按钮完成刀具创建。

img7-9192.png

图7-91 “铣削工作中心”对话框(2) 图7-92 “刀具设定”对话框(3)

5.操作设置

在“制造”选项卡中单击“操作”按钮Image,操作界面如图7-93所示。单击“基准”Image按钮下拉菜单中的“坐标系”按钮Image,在弹出的“坐标系”对话框中的“原点”选项卡“参考”选框内选中工件上表面、NC_ASM_TOP、NC_ASM_RIGHT,并在“方向”选项卡中设置Z轴垂直于工件上表面(见图7-94),此坐标系名为ACS1。在设置界面的坐标选框内选择ACS1坐标系,在“间隙”下拉菜单中“类型:”选框内选择“平面”,“参考:”选框内选择工件上表面,“值:”选框内输入20(见图7-95)。结束设置后单击“确定”按钮。

Image

图7-93 操作界面

Image

图7-94 建立坐标系

Image

图7-95 设置退刀面

6.创建孔铣削NC序列

在“铣削”选项卡中选择“啄钻”下拉菜单中的“深”选项,在弹出的“钻孔”操作界面中的“刀具”选框内选择T0001刀具,“钻孔”操作界面如图7-96所示。单击“参考”下拉菜单,在“孔”选框内选择DRILL_GROUP_1(见图7-97)。完成设置后单击“确定”按钮结束操作。

Image

图7-96 “钻孔”操作界面

Image

图7-97 选择钻孔集

提示

在有些版本Creo Parametric软件中,此处为参数树对话框。

7.创建腔槽铣削NC序列

(1)在“铣削”选项卡中单击“铣削体积块”按钮Image,在“铣削体积块”操作界面单击“拉伸”按钮Image以绘制铣削区域(见图7-98)。单击“拉伸”操作界面中的“放置”下拉菜单,在“草绘”选框内选择铣槽底面(见图7-99),随后进入草绘界面。在草绘界面中绘制铣槽形状,如图7-100所示。完成操作后分别在“草绘”“拉伸”“铣槽体积块”界面单击“确定”按钮完成操作。

Image

图7-98 钻孔组操作

Image

图7-99 “拉伸”操作界面

Image

图7-100 绘制铣槽形状

(2)在“模型树”中右键单击“MILL01”选项,在弹出的菜单栏中单击“编辑定义”按钮Image,系统弹出“铣削工作中心”对话框,在“刀具”选项卡中单击“刀具...”按钮,系统弹出“刀具设定”对话框,按照T0001刀具建立方法,根据如图7-101所示参数建立刀具T0002。

Image

图7-101 建立T0002刀具

(3)在“铣削”操作面板中单击“体积块粗加工”按钮Image,进入操作界面,“体积块粗加工”操作界面如图7-102所示。在“刀具” Image选框内选择T0002刀具,单击“确定”按钮结束操作。

Image

图7-102 “体积块粗加工”操作界面

(4)在“模型树”中右键单击“钻孔1”项目,如图7-103所示,单击“播放路径”按钮,系统弹出“播放路径”Image对话框,如图7-104所示,单击 Image即可查看铣削过程动画。在“模型树”中右键单击“2.体积块铣削1”项目,单击“播放路径”按钮Image,系统弹出“播放路径”对话框,单击 Image即可查看铣削过程动画(见图7-105)。另外,在“播放路径”对话框“CL数据”区域内可查看铣削过程刀具运动轨迹(见图7-106)。

Image

图7-103 单击“播放路径”按钮(2) 图7-104 “播放路径”对话框(4)

img7-105106.png

图7-105 钻孔轨迹 图7-106 铣削体积块轨迹

8.保存CL代码

在“播放路径”对话框中“CL数据”区域可查看刀具运动轨迹CL代码,全部选中程序代码后单击“播放路径”对话框中的“文件”下拉菜单,可在其中自行选择保存形式,如图7-107所示。

Image

图7-107 保存CL代码

评论0